Jako nawóz łączy w sobie wiele głównych składników odżywczych roślin, nawóz wieloskładnikowy stał się nieodzowną częścią współczesnego rolnictwa, ponieważ może spełnić wymagania dotyczące wzrostu różnych gliniarzy. W kontekście wzrostu liczby ludności i ograniczonych zasobów gruntów, bardzo ważne jest zastosowanie linii do produkcji nawozów wieloskładnikowych, który skutecznie dostarcza składniki odżywcze, zwiększa plony i zmniejsza wpływ na środowisko. Oraz poprzez innowacje naukowe i technologiczne, możemy w dalszym ciągu optymalizować produkcję i wykorzystanie nawozów wieloskładnikowych, aby wspierać zrównoważony rozwój rolnictwa i bezpieczeństwo żywnościowe.

Jak przygotować nawozy wieloskładnikowe?

Nawozy wieloskładnikowe są integralną częścią współczesnego rolnictwa, a jego proces produkcyjny integruje kilka technologii przemysłowych. Obejmuje to szereg etapów, od wyboru surowca do produktu końcowego. W procesie produkcji należy zadbać o zbilansowaną proporcję składników odżywczych, skupiając się jednocześnie na ochronie środowiska i korzyściach ekonomicznych. Tutaj, My przyjrzymy się pokrótce podstawowym aspektom produkcji nawozów wieloskładnikowych.

1. Dokonywanie obróbki wstępnej surowców

Głównymi surowcami nawozów wieloskładnikowych są m.in mocznik, mononukleoza-amon fosforan, fosforan dwuamonowy, potas siarczan, potas chlorek, itp. Przy wyborze surowców, nie powinniśmy brać pod uwagę jedynie proporcji składników odżywczych, ale także zwracaj uwagę na czystość i właściwości fizyczne surowców. Ponieważ te czynniki będą miały bezpośredni wpływ na jakość i działanie nawozu wieloskładnikowego. Nawóz wieloskładnikowy można mieszać w zależności od gleby i potrzeb produkcyjnych, wspólny stosunek jest podobny 10:10:10, 15:15:15 Lub 20:20:20. Można dokonać korekt w zależności od rzeczywistej sytuacji.

Po przygotowaniu surowców, powinieneś użyć kruszarki, takiej jak kruszarka pionowa nowego typu, lub kruszarkę klatkową do kruszenia surowców na mniejsze kawałki. W ten sposób można znacznie poprawić równomierność mieszania, wydajność granulacji i szybkość uwalniania składników odżywczych. Co więcej, może sprzyjać płynnemu postępowi kolejnych ogniw produkcyjnych, tak, aby produkt końcowy mógł skutecznie zaspokoić potrzeby produkcji rolnej.

Potem, rozdrobniony materiał należy wymieszać tak, aby zapewnić równomierne rozprowadzenie składników pokarmowych w każdej cząsteczce nawozu. Jeśli chcesz szybko wymieszać, możesz użyć maszyny do mieszania nawozów, jak mieszalnik poziomy lub mieszalnik poziomy dwuwałowy.

2. Granulowanie nawozów NPK

Podczas procesu granulacji, możesz regulować ilość wody, spoiwo i inne substancje pomocnicze dodawany zgodnie z różnymi urządzeniami do granulacji i surowcem. Jest to pomocne, aby zapewnić skuteczne oddzielanie cząstek z odpowiednią siłą. Naraz, możesz kontrolować parametry granulacji, takie jak temperatura, ciśnienie, wilgotność i prędkość obrotowa dla wysokiej jakości nawozów i jednorodności cząstek. Typowymi maszynami do granulowania są granulacje poprzez wytłaczanie walcowe, obrotowy granulowanie bębnów i granulator dyskowy. Granulatory mogą wyciskać lub rozpraszać surowce na cząstki o określonych kształtach i rozmiarach.

3. Nawozy suszące i chłodzące

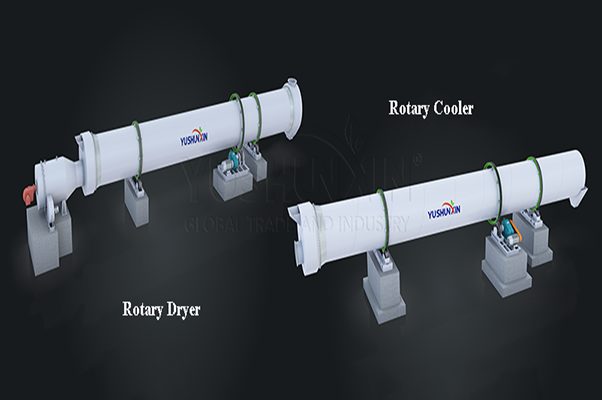

Suszenie i chłodzenie po granulacji to kluczowy etap poprawy jakości nawozu. W tym kroku, możesz użyć systemu suszenia i chłodzenia, aby Ci pomóc. Palnik na gaz ziemny i piec z gorącymi blatami mogą dostarczać gorące powietrze do suszarki nawozów. Suszenie stosuje się głównie w celu usunięcia nadmiaru wody z cząstek w celu zwiększenia ich twardości i stabilności podczas przechowywania. I unikaj pogorszenia i zmiażdżenia. Chłodzenie może zapobiec zbrylaniu i termiczny uszkodzenia spowodowane wysokimi temperaturami, zapewnienie, że cząstki zachowują dobre właściwości fizyczne i chemiczne.

4. Pakowanie i przechowywanie nawozów wieloskładnikowych

Ile kosztuje linia do produkcji nawozów wieloskładnikowych?

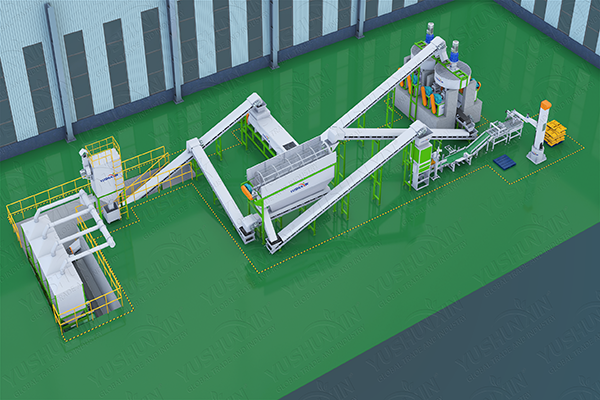

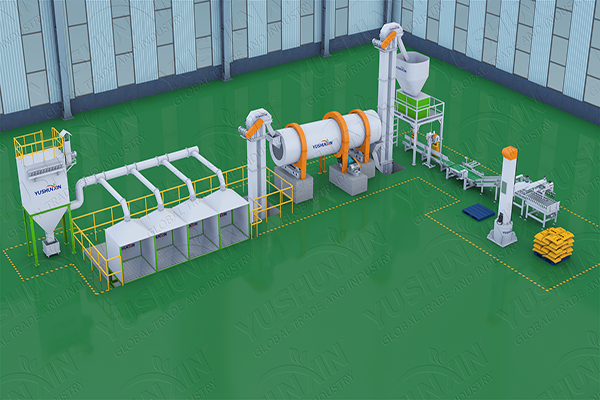

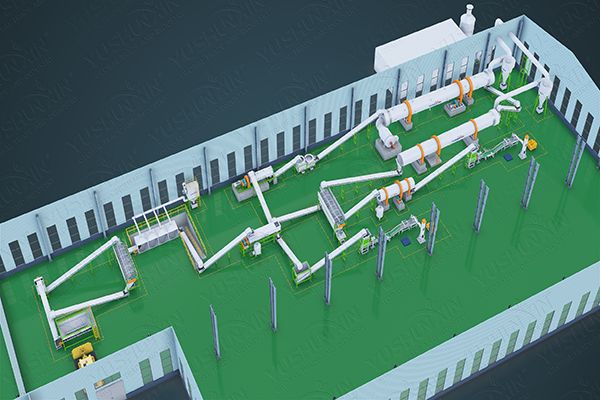

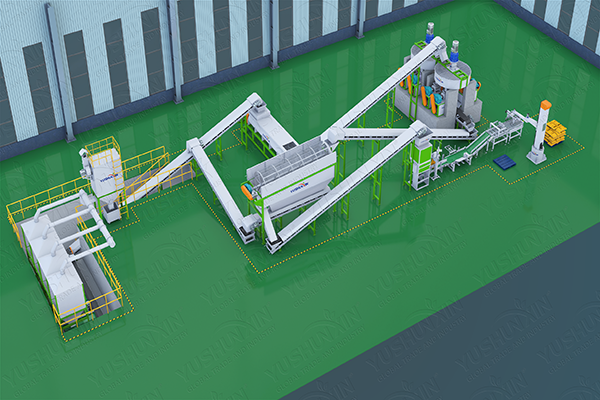

Cena produkcji nawozu NPK jest bardzo zróżnicowana i zależy od wielu czynników, łącznie z mocami produkcyjnymi, funkcje maszyny, stopień automatyczny, itp. Powszechnie, Linia do produkcji nawozów NPK zwykle zawiera maszynę podającą, kruszarka pionowa, przesiewacz, mieszalnik nawozów, maszyna do granulowania, A Maszyna do suszenia nawozu, i a linia pakowania nawozów. A cena takiej linii produkcyjnej wynosi zwykle 150 000 ~ 500 000 dolarów, który może wyprodukować nawóz wieloskładnikowy w ilości 1-20 ton w ciągu godziny. Co więcej, możesz wybrać odpowiednią linię do produkcji nawozów dla NPK w oparciu o swoje potrzeby i budżet. Możesz nie tylko kupić kilka maszyn lub dostosować własną linię do produkcji nawozów.

Czy możesz zapewnić opłacalne rozwiązania w zakresie produkcji nawozów wieloskładnikowych??

Tak. Dla inwestorów chcących kontrolować koszty linii do produkcji nawozów wieloskładnikowych, YUSHUNXIN oferuje Systemy przetwarzania nawozów BB. W porównaniu z linią granulatorów nawozów NPK, Produkcja nawozów BB wymaga znacznie mniejszych inwestycji i prostszego sprzętu.

Całkowity koszt linii do produkcji nawozów BB zwykle waha się od $50,000 Do $300,000, w zależności od pojemności, poziom automatyzacji, i wymagania dotyczące pakowania. Proces produkcji nawozów BB obejmuje tylko trzy podstawowe etapy: dozowanie surowca, mieszanie nawozów, i automatyczne pakowanie. Ponieważ ten system nie obejmuje granulacji, wysuszenie, lub chłodzenie, inwestycje w sprzęt i zużycie energii pozostają niskie.

To ekonomiczne rozwiązanie nawozów wieloskładnikowych jest odpowiednie dla rozpoczynających działalność wytwórni nawozów, dystrybutorzy regionalni, i kupujących z ograniczonymi budżetami. Umożliwia także elastyczne dostosowywanie formuły i szybkie wejście na rynek. Jeśli Twoim celem jest zmniejszenie ryzyka przy wejściu na rynek nawozów wieloskładnikowych, System przetwarzania nawozów BB to praktyczny i ekonomiczny wybór.

Jak ograniczyć zanieczyszczenia podczas produkcji nawozów NPK?

Wdrożenie tych działań nie tylko poprawia środowisko produkcji nawozów, ale ma także decydujący wpływ na środowisko.