En tant qu'engrais, il combine une variété d'éléments nutritifs majeurs des plantes., Les engrais composés sont devenus un élément indispensable dans l'agriculture moderne car ils peuvent répondre aux exigences de croissance de divers flics.. Dans un contexte de croissance démographique et de ressources foncières limitées, l'utilisation d'une ligne de production d'engrais composés est très importante, qui fournit efficacement des nutriments, augmente les rendements et réduit l’impact sur l’environnement. Et grâce à l'innovation scientifique et technologique, nous pouvons continuer à optimiser la production et l’utilisation d’engrais composés pour soutenir le développement agricole durable et la sécurité alimentaire.

Comment préparer des engrais composés?

Les engrais composés font partie intégrante de l’agriculture moderne, et son processus de production intègre plusieurs technologies industrielles. Cela couvre une série d'étapes allant de la sélection des matières premières au produit final.. Dans le processus de production, vous devez garantir une proportion équilibrée de nutriments, tout en mettant l’accent sur la protection de l’environnement et les avantages économiques. Ici, nous examinera brièvement les aspects fondamentaux de la production d'engrais composés.

1. Faire un prétraitement pour les matières premières

Les principales matières premières des engrais composés comprennent urée, mono-ammonium phosphate, phosphate diammonique, potassium sulfate, potassium chlorure, etc.. Lors de la sélection des matières premières, nous ne devrions pas seulement considérer la proportion de nutriments, mais faites également attention à la pureté et aux propriétés physiques des matières premières. Parce que ces facteurs affecteront directement la qualité et l'effet de l'engrais composé. Vous pouvez mélanger l'engrais composé en fonction du sol et des besoins de production, la raison est comme 10:10:10, 15:15:15 ou 20:20:20. Vous pouvez faire des ajustements en fonction de la situation réelle.

Après avoir préparé les matières premières, vous devriez utiliser une machine de concassage comme un nouveau type de concasseur vertical, ou un concasseur à cage pour broyer les matières premières en plus petite taille. En faisant cela, vous pouvez améliorer considérablement l'uniformité du mélange., efficacité de granulation et vitesse de libération des nutriments. De plus, il peut favoriser le bon déroulement des liens de production ultérieurs, afin de garantir que le produit final puisse répondre efficacement aux besoins de la production agricole.

Après cela, vous devez mélanger les matériaux broyés pour assurer une répartition uniforme des nutriments dans chaque particule d'engrais. Si vous voulez mixer rapidement, vous pouvez utiliser un mélangeur d'engrais, comme un mélangeur horizontal ou un mélangeur horizontal à double arbre.

2. Granulation d'engrais NPK

Pendant le processus de granulation, vous pouvez ajuster la quantité d'eau, liant et autres excipients ajouté en fonction des différents équipements de granulation et des matières premières. Ceci est utile pour garantir qu'il peut éliminer les particules avec succès avec la force appropriée.. En même temps, vous pouvez contrôler les paramètres de granulation, comme la température, pression, humidité et vitesse de rotation pour des engrais de haute qualité et une uniformité des particules. Les machines de granulation courantes sont la granulation par extrusion à rouleaux, plante de granulation du tambour rotatif et pelletiseur à disques. Les pelletiseurs peuvent presser ou disperser les matières premières en particules de formes et de tailles spécifiques.

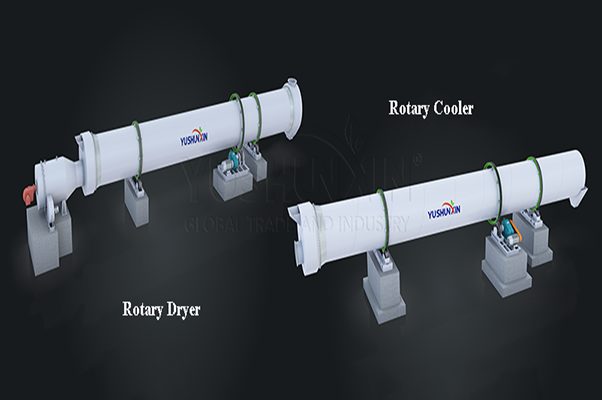

3. Engrais de séchage et de refroidissement

Le séchage et le refroidissement après granulation sont une étape clé pour améliorer la qualité de l'engrais. Dans cette étape, vous pouvez utiliser un système de séchage et de refroidissement pour vous aider. Le brûleur à gaz naturel et le four à blats chauds peuvent fournir de l'air chaud à la machine de séchage d'engrais. Le séchage est principalement utilisé pour éliminer l'excès d'eau dans les particules afin d'améliorer leur dureté et leur stabilité au stockage.. Et éviter la détérioration et l'écrasement. Le refroidissement peut empêcher l'agglomération et thermique dommages causés par des températures élevées, s'assurer que les particules conservent de bonnes propriétés physiques et chimiques.

4. Emballage et stockage des engrais composés

L’emballage après granulation est crucial, ce qui non seulement protège efficacement les particules d'engrais de l'environnement extérieur, comme l'humidité, changements de température et pollution, mais facilite également le stockage et le transport, réduisant les dommages physiques et la perte de produits.

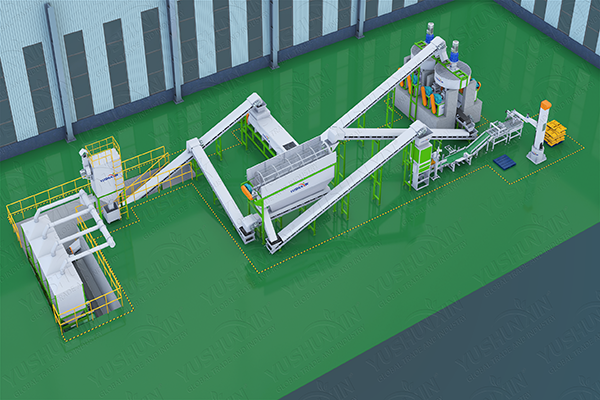

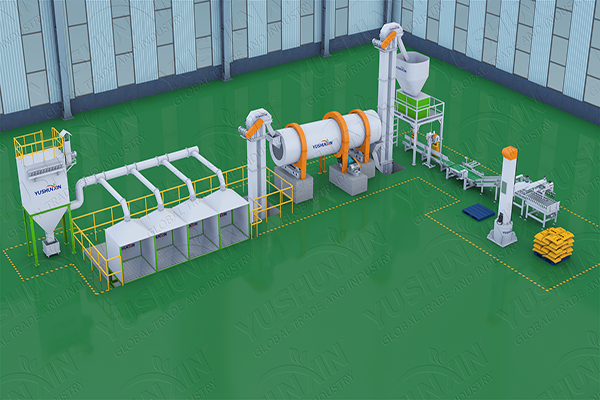

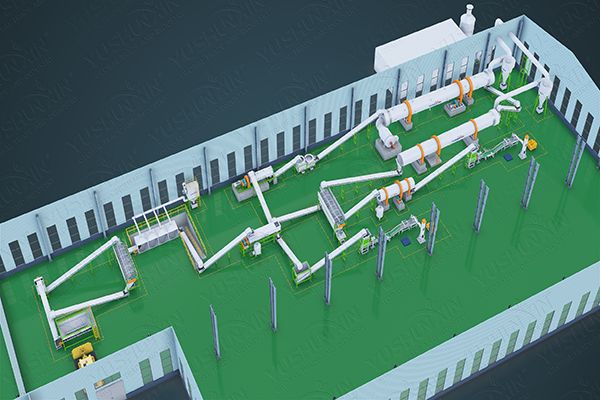

Combien coûte une ligne de production d’engrais composés?

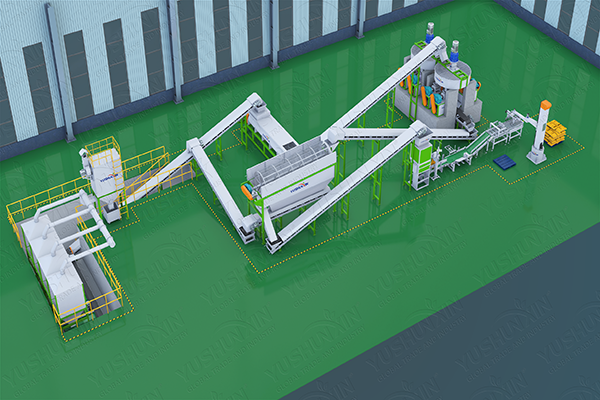

Le prix de production d’un engrais NPK varie beaucoup en fonction de divers facteurs, y compris la capacité de production, fonctions de la machine, diplôme automatique, etc.. Communément, une ligne de production d'engrais NPK contient généralement une machine d'alimentation, un concasseur vertical, un tamiseur, un mélangeur d'engrais, une machine à granuler, un Machine de séchage engrais, et un ligne de conditionnement d'engrais. Et le prix d'une telle ligne de production est généralement compris entre 150 000 et 500 000 dollars., qui peut produire de l'engrais composé pour 1 à 20 tonnes en une heure. De plus, vous pouvez choisir une ligne de production d'engrais adaptée pour NPK en fonction de vos besoins et de votre budget. Vous pouvez non seulement acheter plusieurs machines ou personnaliser votre propre ligne de production d'engrais.

Pouvez-vous fournir des solutions rentables de production d’engrais composés?

Oui. Pour les investisseurs qui souhaitent contrôler le coût de la ligne de production d’engrais composés, YUSHUNXIN propose le Systèmes de traitement des engrais BB. Comparé à une ligne de granulation d'engrais NPK, La production d’engrais BB nécessite un investissement bien moindre et un équipement plus simple.

Le coût total d'une ligne de production d'engrais BB varie généralement de $50,000 à $300,000, en fonction de la capacité, niveau d'automatisation, et exigences en matière d'emballage. Le processus de fabrication des engrais BB ne comprend que trois étapes principales: mise en lots de matières premières, mélange d'engrais, et emballage automatique. Parce que ce système n'implique pas de granulation, séchage, ou refroidissement, les investissements en équipements et la consommation d’énergie restent faibles.

Cette solution d'engrais composé économique convient aux usines d'engrais en démarrage, distributeurs régionaux, et acheteurs avec des budgets limités. Il permet également un ajustement flexible de la formule et une entrée rapide sur le marché.. Si votre objectif est de réduire les risques en vous lançant dans le secteur des engrais composés, un système de traitement d'engrais BB est un choix pratique et économique.

Comment réduire la pollution lors de la production d'engrais NPK?

La mise en œuvre de ces mesures améliore non seulement l'environnement de production d'engrais, mais est également concluant pour l'environnement.