Als Dünger vereint er eine Vielzahl wichtiger Pflanzennährstoffe, Mehrnährstoffdünger ist zu einem unverzichtbaren Bestandteil der modernen Landwirtschaft geworden, da er den Anforderungen für das Wachstum verschiedener Pflanzen gerecht wird. Im Kontext des Bevölkerungswachstums und knapper Landressourcen, Der Einsatz einer Mehrnährstoffdünger-Produktionslinie ist sehr wichtig, die effizient Nährstoffe liefert, steigert die Erträge und verringert die Umweltbelastung. Und durch wissenschaftliche und technologische Innovation, Wir können die Produktion und den Einsatz von Mehrnährstoffdüngern weiter optimieren, um eine nachhaltige landwirtschaftliche Entwicklung und Ernährungssicherheit zu unterstützen.

So bereiten Sie Mehrnährstoffdünger vor?

Mehrnährstoffdünger ist aus der modernen Landwirtschaft nicht mehr wegzudenken, und sein Produktionsprozess integriert mehrere Industrietechnologien. Dies umfasst eine Reihe von Schritten von der Rohstoffauswahl bis zum Endprodukt. Bei der Herstellung sollten Sie auf einen ausgewogenen Anteil an Nährstoffen achten, Dabei liegt der Schwerpunkt auf Umweltschutz und wirtschaftlichen Vorteilen. Hier, Wir wirft einen kurzen Blick auf die Kernaspekte der Mehrnährstoffdüngerproduktion.

1. Vorbehandlung von Rohstoffen durchführen

Zu den Hauptrohstoffen für Mehrnährstoffdünger gehören: Harnstoff, Mono-Ammonium Phosphat, Diammoniumphosphat, Kalium Sulfat, Kalium Chlorid, usw. Bei der Auswahl der Rohstoffe, Wir sollten nicht nur den Anteil der Nährstoffe berücksichtigen, Achten Sie aber auch auf die Reinheit und die physikalischen Eigenschaften der Rohstoffe. Denn diese Faktoren wirken sich direkt auf die Qualität und Wirkung des Mehrnährstoffdüngers aus. Sie können den Mehrnährstoffdünger je nach Boden- und Produktionsbedarf mischen, das gemeinsame Verhältnis ist wie 10:10:10, 15:15:15 oder 20:20:20. Sie können Anpassungen entsprechend der tatsächlichen Situation vornehmen.

Nach der Vorbereitung der Rohstoffe, Sie sollten eine Zerkleinerungsmaschine wie einen Vertikalbrecher neuen Typs verwenden, oder ein Käfigbrecher, um Rohstoffe in kleinere Größen zu zerkleinern. Dadurch kann die Mischgleichmäßigkeit deutlich verbessert werden, Granulationseffizienz und Nährstofffreisetzungsgeschwindigkeit. Was ist mehr, Es kann den reibungslosen Ablauf nachfolgender Produktionsverbindungen fördern, um sicherzustellen, dass das Endprodukt den Anforderungen der landwirtschaftlichen Produktion effizient gerecht werden kann.

Danach, Sie sollten die zerkleinerten Materialien mischen, um eine gleichmäßige Verteilung der Nährstoffe in jedem Düngerpartikel sicherzustellen. Wenn Sie schnell mischen möchten, Sie können eine Düngermischmaschine verwenden, wie ein Horizontalmischer oder ein Doppelwellen-Horizontalmischer.

2. Granulieren von NPK-Düngemitteln

Während des Granulationsprozesses, Sie können die Wassermenge anpassen, Bindemittel und andere Hilfsstoffe entsprechend der unterschiedlichen Granulierungsausrüstung und dem Rohmaterial hinzugefügt. Dies ist hilfreich, um sicherzustellen, dass die Partikel erfolgreich mit der entsprechenden Stärke entfernt werden können. Gleichzeitig, Sie können die Granulationsparameter steuern, wie zum Beispiel die Temperatur, Druck, Luftfeuchtigkeit und Rotationsgeschwindigkeit für hochwertige Düngemittel und Gleichmäßigkeit der Partikel. Die gängigen Pelletiermaschinen sind Walzenextrusionsgranulatoren, Drum -Drum -Granulationsanlage und Scheibengranulierer. Pelletierer können Rohstoffe in Partikel bestimmter Formen und Größen pressen oder streuen.

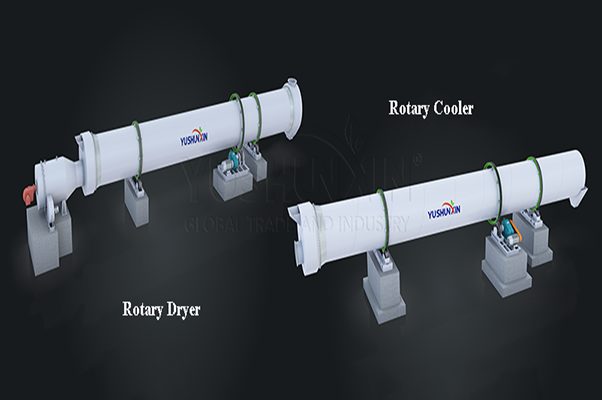

3. Trocknen und Kühlen von Düngemitteln

Das Trocknen und Kühlen nach der Granulierung ist ein wichtiger Schritt zur Verbesserung der Düngemittelqualität. In diesem Schritt, Dabei kann Ihnen ein Trocknungs- und Kühlsystem helfen. Ein Erdgasbrenner und ein Heißluftofen können die Düngertrocknungsmaschine mit Heißluft versorgen. Die Trocknung dient hauptsächlich dazu, überschüssiges Wasser in den Partikeln zu entfernen und so deren Härte und Lagerstabilität zu erhöhen. Und vermeiden Sie Beschädigung und Quetschung. Durch Kühlen kann ein Zusammenbacken verhindert werden Thermal- Schäden durch hohe Temperaturen, Dabei wird sichergestellt, dass die Partikel gute physikalische und chemische Eigenschaften behalten.

4. Verpacken und Lagern von Mehrnährstoffdüngern

Die Verpackung nach der Granulierung ist entscheidend, was nicht nur die Düngemittelpartikel wirksam vor der äußeren Umgebung schützt, wie zum Beispiel Feuchtigkeit, Temperaturschwankungen und Umweltverschmutzung, sondern erleichtert auch Lagerung und Transport, Reduzierung von physischen Schäden und Produktverlusten.

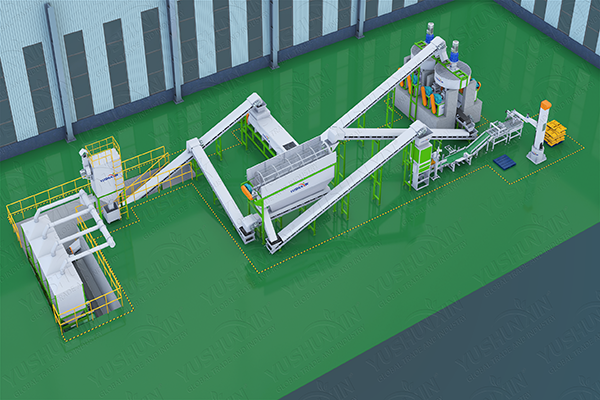

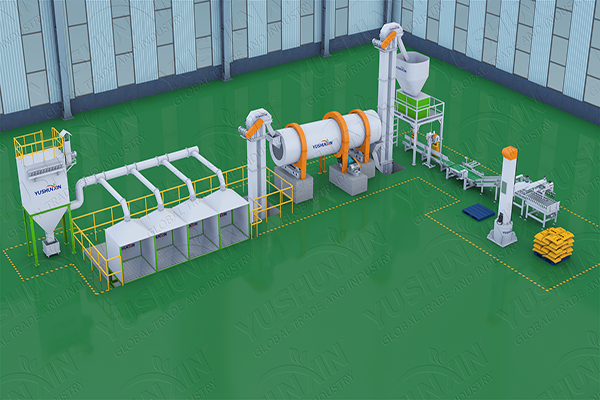

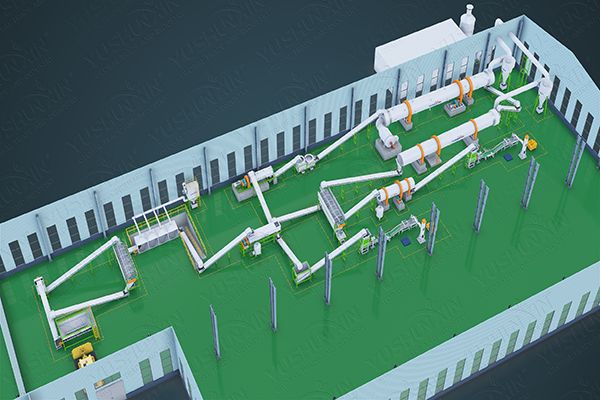

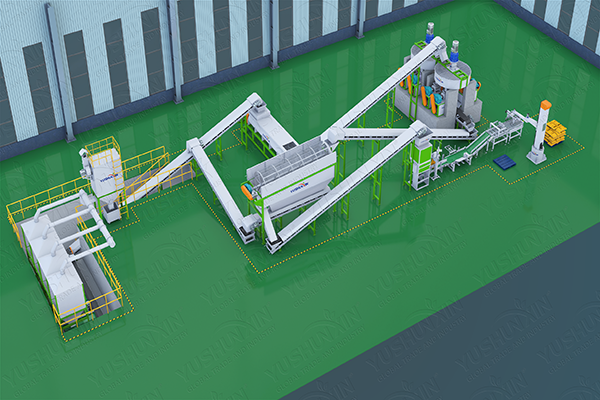

Wie viel kostet eine Produktionslinie für Mehrnährstoffdünger??

Der Preis einer NPK-Düngemittelproduktion variiert stark und hängt von verschiedenen Faktoren ab, einschließlich Produktionskapazität, Funktionen der Maschine, automatischer Abschluss, usw. Häufig, Eine NPK-Düngemittelproduktionslinie enthält normalerweise eine Zuführmaschine, ein Vertikalbrecher, ein Screener, eine Düngermischmaschine, eine Granuliermaschine, A Dünger-Trocknungsmaschine, und a Düngemittelverpackungslinie. Und der Preis einer solchen Produktionslinie liegt normalerweise bei 150.000 bis 500.000 US-Dollar, die in einer Stunde Mehrnährstoffdünger für 1-20 t produzieren kann. Was ist mehr, Sie können je nach Bedarf und Budget eine geeignete Düngemittelproduktionslinie für NPK auswählen. Sie können nicht nur mehrere Maschinen kaufen oder Ihre eigene Düngemittelproduktionslinie zusammenstellen.

Können Sie kostengünstige Lösungen für die Herstellung von Mehrnährstoffdüngern anbieten??

Ja. Für Investoren, die die Kosten ihrer Produktionslinie für Mehrnährstoffdünger kontrollieren möchten, YUSHUNXIN bietet das BB-Düngemittelverarbeitungssysteme. Im Vergleich zu einer NPK-Düngergranulatorlinie, Die Herstellung von BB-Düngemitteln erfordert wesentlich geringere Investitionen und eine einfachere Ausrüstung.

Die Gesamtkosten einer BB-Düngemittelproduktionslinie liegen normalerweise zwischen $50,000 Zu $300,000, je nach Kapazität, Automatisierungsgrad, und Verpackungsanforderungen. Der Herstellungsprozess von BB-Düngemitteln umfasst nur drei Kernschritte: Rohstoffdosierung, Mischen von Düngemitteln, und automatische Verpackung. Weil dieses System keine Granulierung beinhaltet, Trocknen, oder Kühlung, Ausrüstungsinvestitionen und Energieverbrauch bleiben gering.

Diese kostengünstige Mehrnährstoffdüngerlösung eignet sich für neugegründete Düngemittelbetriebe, regionale Vertriebspartner, und Käufer mit begrenztem Budget. Es ermöglicht außerdem eine flexible Rezepturanpassung und einen schnellen Markteintritt. Wenn Ihr Ziel darin besteht, das Risiko beim Einstieg in das Geschäft mit Mehrnährstoffdüngern zu reduzieren, Ein BB-Düngemittelverarbeitungssystem ist eine praktische und wirtschaftliche Wahl.

So reduzieren Sie die Umweltverschmutzung bei der NPK-Düngemittelproduktion?

Die Umsetzung dieser Maßnahmen verbessert nicht nur das Umfeld der Düngemittelproduktion, sondern ist auch schlüssig für die Umwelt.